Seção do barril da máquina de abertura

Alguns designs de barril fornecem a configuração exclusiva de extrusoras de rosca dupla. Quando emparelharmos cada cilindro com uma configuração de parafuso apropriada, realizaremos um estudo geral e mais aprofundado de cada um desses tipos de cilindro para operação unitária específica para aquela parte da extrusora.

Cada seção do cano possui um canal em forma de 8 através do qual passa o eixo do parafuso. O barril aberto possui canais externos para permitir a alimentação ou descarga de substâncias voláteis. Esses designs de cano aberto podem ser usados para alimentação e exaustão e podem ser colocados em qualquer lugar de toda a combinação de cano.

Alimentar

Obviamente, o material deve ser alimentado na extrusora para iniciar a mistura. O barril de alimentação é um barril aberto projetado para ter uma abertura na parte superior do barril através da qual o material é alimentado. A posição mais comum para o tambor de alimentação é a posição 1, que é o primeiro tambor na seção de processo. O material granular e as partículas que fluem livremente são medidos usando um alimentador, permitindo que caiam diretamente na extrusora através do cilindro de alimentação e alcancem a rosca.

Pós com baixa densidade de empilhamento muitas vezes representam desafios, pois o ar muitas vezes carrega pó que cai. O ar que escapa bloqueia o fluxo do pó leve, reduzindo a capacidade do pó de se alimentar na taxa necessária.

Uma opção para alimentação de pó é colocar dois barris abertos nos dois primeiros barris da extrusora. Nesta configuração, o pó é alimentado no barril 2, permitindo que o ar arrastado seja descarregado do barril 1. Esta configuração é chamada de dispositivo de exaustão traseiro. A ventilação traseira fornece um canal para que o ar seja descarregado da extrusora sem obstruir a calha de alimentação. Com a remoção do ar, o pó pode ser alimentado de forma mais eficaz.

Uma vez que o polímero e os aditivos são alimentados na extrusora, estes sólidos são transportados para a zona de fusão, onde o polímero é fundido e misturado com os aditivos. Os aditivos também podem ser alimentados a jusante da zona de fusão usando alimentadores laterais.

Escape

A seção de tubo aberto também pode ser usada para exaustão; O vapor volátil gerado durante o processo de mistura deve ser descarregado antes que o polímero passe pela matriz.

A posição mais óbvia da porta de vácuo é na extremidade da extrusora. Esta porta de exaustão é geralmente conectada a uma bomba de vácuo para garantir que todas as substâncias voláteis transportadas no polímero fundido sejam removidas antes de passarem pela cabeça do molde. O vapor ou gás residual no fundido pode levar à má qualidade das partículas, incluindo formação de espuma e densidade de empacotamento reduzida, o que pode afetar o efeito de empacotamento das partículas.

Seção de cano fechado

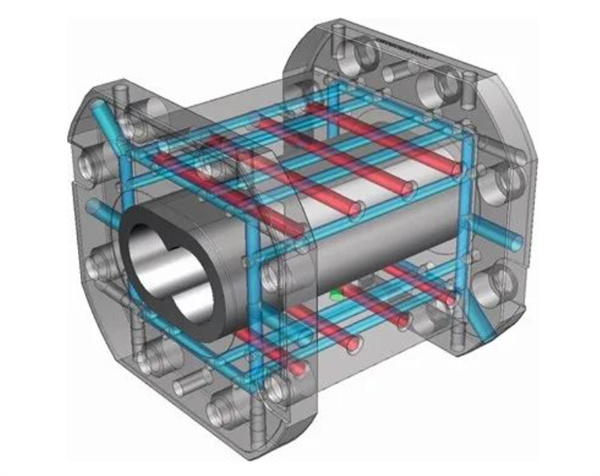

O desenho transversal mais comum do cano é, obviamente, um cano fechado. A parte cilíndrica envolve completamente o polímero fundido em todos os quatro lados da extrusora, com apenas uma abertura em formato de 8 que permite a passagem do centro do parafuso.

Uma vez que o polímero e quaisquer outros aditivos tenham sido totalmente alimentados na extrusora, o material passará pela seção de transporte, o polímero será derretido e todos os aditivos e polímeros serão misturados. Um cilindro fechado fornece controle de temperatura para todos os lados da extrusora, enquanto um cilindro aberto possui menos aquecedores e canais de resfriamento.

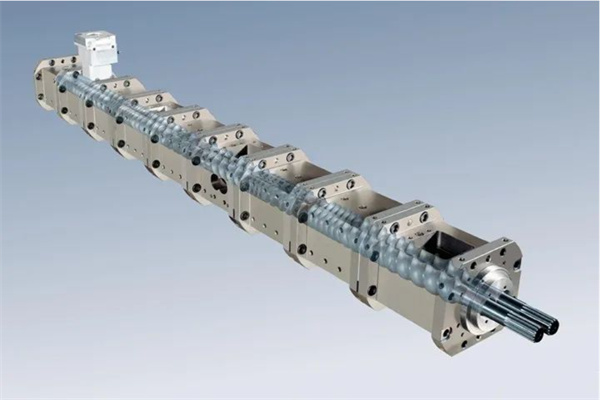

Montagem do barril da extrusora

Normalmente, a extrusora será montada pelo fabricante, com um layout de cilindro que corresponda à configuração necessária do processo. Na maioria dos sistemas de mistura, a extrusora possui um barril de alimentação aberto no barril de alimentação 1. Após esta seção de alimentação, existem vários barris fechados usados para transportar sólidos, derreter polímeros e misturar polímeros derretidos e aditivos.

O cilindro combinado pode estar localizado no cilindro 4 ou 5 para permitir a alimentação lateral de aditivos, seguido por vários cilindros fechados para continuar a mistura. A porta de exaustão de vácuo está localizada perto da extremidade da extrusora, seguida de perto pelo último cilindro fechado na frente da cabeça de roscar. Um exemplo de montagem do cano pode ser visto na Figura 3.

O comprimento de uma extrusora é geralmente expresso como a razão entre o comprimento e o diâmetro do parafuso (L/D). Desta forma, o alargamento da secção do processo tornar-se-á mais fácil, uma vez que uma pequena extrusora com uma relação L/D de 40:1 pode ser ampliada para uma extrusora com um diâmetro maior e um comprimento L/D de 40:1.

Horário da postagem: 04/04/2023